简介

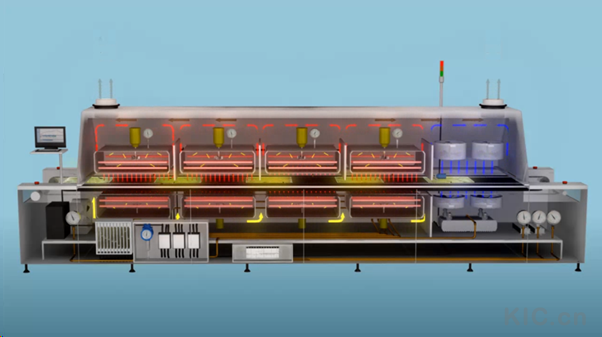

在电子制造领域,质量控制和一致性至关重要。回流焊在组装生产过程中起着至关重要的作用,它将锡膏加热到正确的温度,以确保元件和印刷电路板(PCB)之间焊接牢固可靠的连接。然而,与任何复杂的系统一样,回流焊也容易出现故障,这可能会给生产带来巨大挑战。在本篇文章中,我们将探讨一些最常见的回流焊故障,它们会如何影响您的生产线,以及应该如何将它们的影响降至最低。

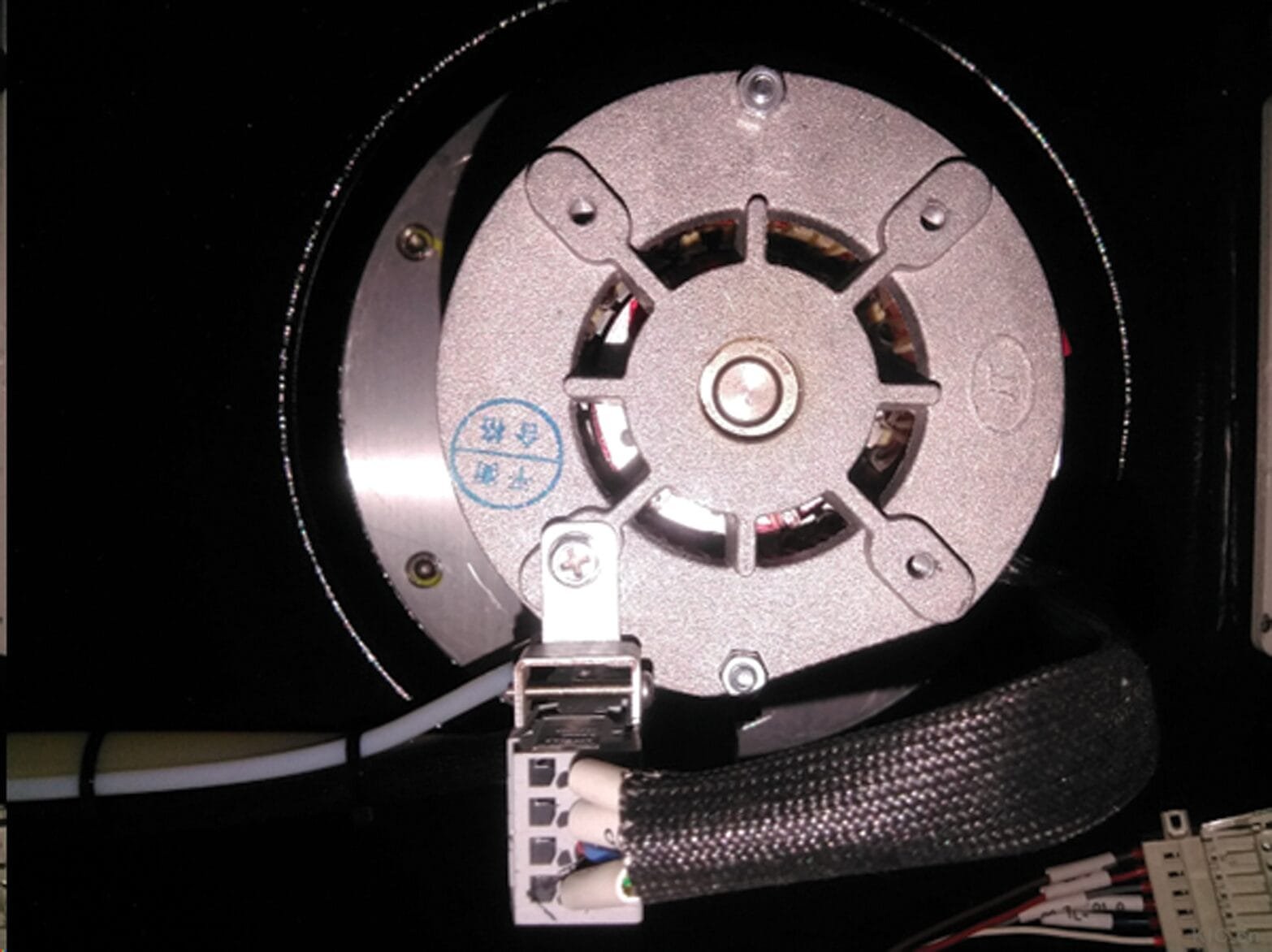

一、风扇马达故障

回流焊中的风扇马达负责热风循环,确保整个炉膛内的热量分布均匀。当马达出现故障时,气流会变得不一致,导致 PCB 受热不均。这可能会导致锡膏无法正常熔化或过热,从而造成冷焊或元件损坏等缺陷。

影响: 焊接质量差,返修率增加,报废率更高。

预防提示:

1、定期检查和维护风机风扇,确保它们以最佳速度运行

2、用热风马达实时监测系统(Airflow Guard)可以在风扇马达故障前及时发现问题

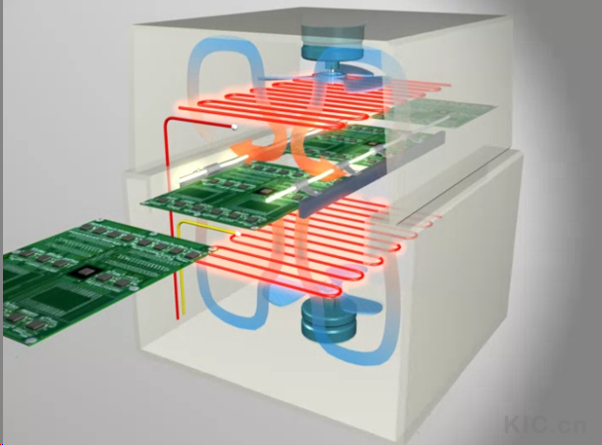

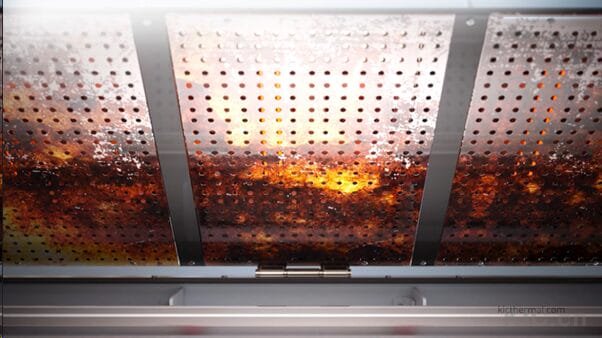

二、加热区故障

回流炉依靠加热区产生焊接所需的高温。加热区故障会造成温度不一致,导致 PCB 的某些部分受热过高,而在其他部分受热过低。这会导致焊接不完整或元件损坏等缺陷。

影响: 焊接品质不一致,元件损坏,产量减少。

冷焊,虚焊,焊点不光亮

预防提示:

1、对发热丝进行例行检查

2、使用专用性能测试治具对回流焊测试,如KIC SRA,确保每个加热区的热均匀性

3、炉温实时监测系统(Footprint)可在加热区故障导致温度突然上升或下降时警报提醒您。

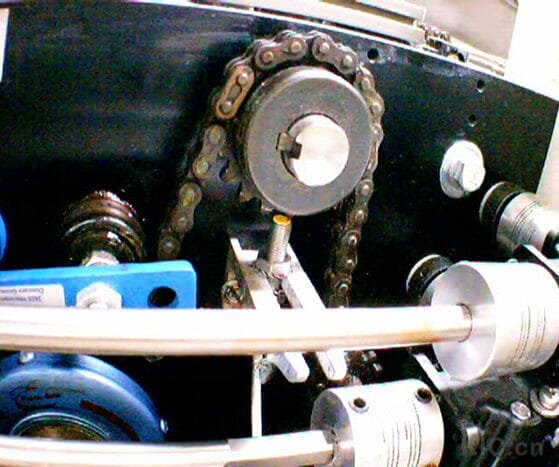

三、链速偏差

回流炉中的传送带系统控制PCB通过不同温区的速度。随着时间的推移,传送带可能会出现速度波动,即链速过快或过慢。这可能导致PCB加热不当,造成焊接不良或热冲击等问题。

影响: 温度急剧变化导致短路或元件破裂等缺陷增加。

速度慢:拒焊,焊点不光亮

速度快:冷焊,炸锡(锡珠),开裂

预防提示:

1、定期校准传送系统

2、使用炉温实时监测系统(Footprint)解决方案对链速实时监测防止偏差

四、窜温问题

在回流炉中,温度的逐渐升高对于避免焊接缺陷至关重要。当一个温区的热量 “溢出 ”到相邻温区,就会发生窜温现象,从而破坏了精确焊接所需的温度梯度。这可能会导致空洞或不完全回流等焊接缺陷,因为炉子无法在所有区域保持正确的加热曲线。

影响: 焊接不一致,增加缺陷和因热管控不当导致的潜在的PCB损坏。

预防提示:

1、避免两个相邻温区之间的温度设置超出炉子规格的最大温差

2、用回流焊专用性能测试治具定期对每个温区进行监测,如KIC SRA,验证每个温区是否维持在设定温度,而不受相邻温区的干扰。

3、炉温实时监测系统(Footprint)可在温区出现窜温导致温度异常时警报提醒您

五、热风不一致

在回流炉中,均匀的热风对于确保 PCB 的每个部分都能均匀受热至关重要。过滤网脏污、风扇马达故障或炉温设置不当都可能导致热风问题。不一致的热风会导致热分布不均,这可能会导致锡珠、虚焊和多锡等缺陷。

影响: 焊接质量不可靠,产品故障增加。

虚焊,冷焊,立碑

预防提示:

1、定期清洁过滤网出风口和管道

2、用回流焊性能测试治具SRA测试每个温区的热传递系数和热均匀性。

3、考虑使用热风马达监测系统实时监控风扇马达的转速和热风的一致性

六、冷却系统

回流后,PCB必须以受控方式进入冷却区,使焊点凝固,防止出现热冲击等缺陷。冷却系统故障会使PCB冷却过快或不均匀,导致裂缝、分层或焊点断裂。有些回流焊使用水冷或者冷却器可以更有效地进行冷却。但要确保水冷却的正确性,就必须承担额外的风险。

影响: 元件损坏和故障增加,返工成本高昂,产品拒收。

预防提示:

1、保持冷却系统清洁和功能正常

2、定期维护保养计划,检查是否有任何阻碍水循环的水堵塞。

3、用炉温实时监测系统(Footprint)方案实时检测在冷却区的任何温度升高。

随着时间的推移,回流焊的机械部件(如传送带链条和齿轮)可能会磨损,导致转动不一致。这可能会导致PCB输送不均匀,造成受热不均。

影响: 焊接缺陷、PCB错位、元件移位/掉落和生产延误。

预防提示:

1、安排例行机械检查和更换磨损部件,以避免生产流程中断

2、用实时振动监测方案可实时监控传送带上发生任何过度移动并发出警报

八、氮气供应系统故障(用于氮气回流炉)

在氮气回流炉中,氮气用于产生惰性气氛,防止焊接过程中发生氧化。氮气供应系统故障会导致焊点氧化,造成电气连接不良和机械结合力减弱。

影响: 降低焊接质量,增加返工或产品故障的几率。

降低空洞气泡

预防提示:

1、确保定期维护氮气供应系统

2、监控气体流量,防止出现供应问题

结论

回流炉故障是不可避免的,但通过定期维护、细项监控和实时跟踪系统,您可以在影响生产质量之前就发现这些问题。振动监控,热风马达监控和温度速度监控(Footprint) 等解决方案为您提供了保持焊接性能一致和最大限度减少高昂的生产延迟所需的工具。

想了解更多关于如何让您的生产线顺畅生产的解决方案吗?请联系我们免费咨询!