摘要

这篇文章主要关注在热工艺控制领域和持续性自动检测系统的最新进展。

目前回流工艺的做法是先设定好炉温链速,当回流炉达到设定值后,生产就可以开始了,但是用户需要确认炉温曲线仍然在范围之内。距离上次测试的时间越长, 曲线越有可能超出窗口。越来越多的用户意识到目前测试曲线的局限性, 因为目前曲线测试可能是每个班、每天、每周、每月才测试一次。这样测试带来的风险是,一旦炉温超出范围,那在下一次测试之前所生产的产品都是可能有缺陷的。

这是个电子制造商们值得关注的问题,我们需要的是每个产品的温度曲线,新的软硬件技术可以实现这样的功能。新技术可以量化回流工艺性能,它还包括简单而有效的SPC控制。

文章中将讲解这种新技术以及实际运用。

介绍

电子制造商们的最近的蓝图是“控制生产制程、产品质量、生产成本” ,这句话背后需要的技术是“收集每个产品的信息,需要监测控制生产流程”.

对多数SMT生产线,生产数据是可以得到的。然而,回流炉的生产数据收集一直还没实现,因为没有实时监测回流过程数据的系统。这个工具捕捉所有可用的数据,工艺工程师分析数据以确定过程的状态。在目前的经济形势下,在电子生产商需要提高效率,这样分配资源是不可接受的。新技术为用户提供了生产过程的完全控制,减少人工的需求。能够满足这种需要,自动监测每个产品曲线。新的硬件和软件技术现在可以优化和自动监控SMT生产线的回流炉数据。这种技术允许用户最大限度地提高效率,降低成本,提高产品质量。

现状

目前回流工艺的做法是先设定好炉温链速,当回流炉达到设定值后,生产就可以开始了,但是用户需要确认炉温曲线仍然在范围之内。距离上次测试的时间越长, 曲线越有可能超出窗口。越来越多的用户意识到目前测试曲线的局限性, 因为目前曲线测试可能是每个班、每天、每周、每月才测试一次。这样测试带来的风险是,一旦炉温超出范围,那在下一次测试之前所生产的产品都是可能有缺陷的。

技术回顾

热工艺控制的依赖于两个技术:通过测温仪和实时监测系统。测温仪测试是行业内比较通俗的做法,但只能提供一个“快照”式的曲线测试。该方法跟踪设备的性能并提供了一些数据,但由于采样是定期的,不代表全部的过程控制数据。实时工艺监测系统在回流炉中安装温度传感器,可以提供连续的数据(相当于视频监测)和真实的过程控制。由于目前的实时监测系统知识作为工程工具应用,所以需要加强对实际生产过程的控制。

自动回流焊接管理系统

硬件

自动回流焊接管理系统包含SPC图表和产品跟踪系统等等,它们可以给工程师和经理们提供实时的制程数据,让管理者能及时作出判断已降低成本提供质量。

自动监测系统可以实时提供每个产品的制程数据,这是传统的测温仪测试所不能做到的.,它可以自动的预警,防止缺陷的产生。

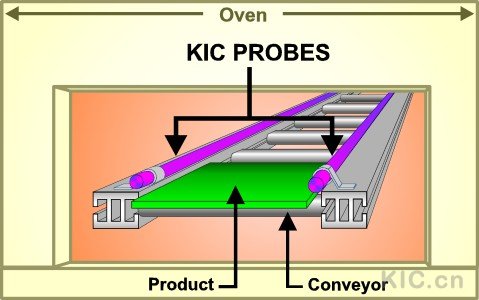

图 1: 热电偶探头固定在炉膛中

自动回流焊接管理系统有内置的30个热电偶,分为2组探管,每组15个热电偶。探管沿着轨道安装在上面,连接到温度处理系统TPU,当进板感应器探测到产品进入后TPU开始记录数据,并把处理好的数据传送到电脑。

图 2:硬件配置

自动回流焊接管理系统在精度方面有了2项比较明显的提升:现有的探管比以往的系统更灵敏,另外温度感应器也更加稳定。温度探管需要对温度变化做出快速的反应,增加探管的灵敏度从而减少了响应时间。系统对进入的产品有了更加精确的监测。硬件的另一个改进是开发更加可靠的温度感应器,精确定位产品的位置。这2项改进提升了虚拟曲线监测系统的精确度。(见以下虚拟曲线).

软件

回流焊管理系统的基本功能就是自动、精确地监测和收集过炉产品的数据。使用该系统的好处是:

1. 不再需要炉温验证

2. 提供实时数据反馈及报警,减少缺陷产生。

3. 完全自动化的收集数据

4. 提供SPC图表功能及CPK报警功能

图 3: 自动回流焊接管理系统软件主界面

和以往监测系统最重要的区别是,新系统可以提高一个生产解决方案而不是一个工程工具。系统软件已被设计成很直观的最大的易用性。该系统可以减少人工和培训成本。自动回流焊接管理系统可以与回流炉制造商提供额外接口通讯,当软件中的设定值变化时(例如转换以前的产品),数据可以自动下载到回流炉,不需要重新输入。

以前的监测工具主要是在描绘回流炉,并进行了软件设计给工程师提供最大的灵活性,灵活性是指监测回流制程的能力。系统提供给工程师有价值的工具,但也意味着工程师和高级技术人员需要一些专业知识。自动回流焊接管理系统的目的是作为一个专业的制程管理工具(回流焊接和固化),系统可以自动的记录每个产品的曲线。

虚拟曲线

检测到的每个产品的曲线我们叫做虚拟曲线. 运行虚拟曲线前需要用测温仪测试一个基准曲线,在做基准的同时,炉膛内的30个热电偶会同时记录测温板过炉的数据。

在产品附近环境温度和自身温度之间存在一定的数学关系,这样的关系使软件能够精确地模拟产品的曲线变化。当虚拟曲线开始运行后,在系统通过检测探管温度的变化模拟出产品上的温度变化。系统监测和记录链速和温度的变化,制程温度和空气温度在产品吸热后会发生改变,软件内置的算法可以准确推断出制程温度的变化。这样通过计算机模拟的温度的准确性就建立起来了.

图 4: 虚拟曲线

当曲线符合用户制定的窗口后,系统可以开始记录产品的数据,进入产品的文件夹点击开始VP按钮就可以了。在监测模式下,系统会实时刷新曲线图表. 在另一个界面有SPC控制图表,图表中有每一项的单独统计,也有产品的总体PWI的统计(见PWI).每个产品的数据出炉后,曲线会自动刷新和存储。 每个产品的曲线都是根据探管温度的读数模拟出来的。

PWI

软件的另一个功能就是制程窗口指标(PWI),它可以表示一个曲线和制程的好坏程度。PWI值可以表示曲线在制程窗口的位置.PWI的中心是0,,99%就是制程窗口的边缘位置了,当PWI 是100%或更大时表示这个曲线已超出范围。 PWI 99% 显示出曲线尽管在窗口范围之内,但是很容易就会超出范围。PWI小于99%说明曲线在范围之内,比如PWI是70%说明曲线已使用了窗口的70%. 图 5 说明了PWI是怎么计算出来的。

图5: PWI计算方法

PWI简单直接,可以有效的作为一种统计工具,根据PWI值大小可更简单地改进焊接制程。曲线更容易对比,用户可以确定他们使用的曲线是最好的。PWI值显示出曲线整体的好坏,与单一的统计相比PWI提供了更好的统计能力。PWI也为SPC和QC统计提供了数据,自动回流焊接管理系统也使用PWI来计算产品的CPK。

热效率的问题

有人断言测量在回流过程中的热效率才是关键,用工具可以测量回流炉的热效率,但不是持续性的监测,只是一个夹具,并不在实际的产品上。虽然连续监测热效率系统在开发过程中就受到质疑,它被确定对系统的功能没有任何提高。显而易见的是:温度或气流发生改变时,产品的温度将发生变化,例如吹风马达损坏。

自动回流焊接管理系统并不能直接测量的回流炉内的热效率,它做的是利用目前的回流炉稳定、可重复性的特点,找出事实。正常的回流炉中,设定值与温区的温度之间的DT是很稳定的,如果传热速率很稳定,那么DT也会是很稳定。炉内温度可能比设定温度要低15°C,但从空载到满载的变化一般只有2-3°C.

自动回流焊接管理系统显示了回流炉的稳定性如何。这意味着系统一旦了解了回流炉的特点,它将会检测出回流炉内的变化。温区温度和风速在产品层面作决定了回流炉的热效率。因此,设定温度和风速的任何变化都会导致热效率的变化。

系统功能

自动SPC, 实时数据采集, 报警

当虚拟曲线启动后, 系统会自动记录SPC数据.每当一个产品出炉之后, 数据就会自动加上去. 所有关键的工艺制程都会显示出来:例如最高温度、恒温时间、回流时间等等。数据及CPK计算会实时显示出来,还有整体曲线的PWI值。任何超出制程的情况系统都会立即报警。工艺工程师可以设定CPK的预警值,实时的CPK计算可以使系统在出现问题之前做出预警。

图6: SPC 图表

数据采集是自动的,基于Windows操作系统。系统曲线浏览器可以让用户查看每个产品的曲线,为用户提供了有价值的资料。文件系统用产品名称命名,所有的数据文件包括生产数据和报警事件,都很容易找到。所有的事件和文件都有标注日期和时间。报警记录会显示报警发生时间及确认时间,使管理人员可以了解操作员的工作。当虚拟曲线或PWI超出窗口限制时,系统会触发报警。该系统还有CPK报警功能,通知用户过通知用户出现了问题。当出现报警时,用户可以通过系统的诊断功能找出问题所在,鼠标放在上面时会显示每个热电偶的偏离值是多少。软件自动对探管上的热电偶进行分区,链速的变化也会显示在界面上。

图 7: 诊断功能

系统选项

包括实时数据输出LDO、条码选项以及报警系统。LDO可以以ASCI代码的格式发送所有的数据,每个产品的字符串包含了条码及时间日期、炉子名称、产品名称、制程参数、炉子设定、PWI数值和CPK以及热电偶数据。如果使用了条码系统, 那么每个产品都会附带了一个条码.报警功能选项可以提供声光警报,以及让炉前的传送带停止的功能。

结论: 应用及优点

回流焊接管理系统在多个工厂使用,具有以下优点:

Figure 8: Virtual Profile Crystal Ball |

· 实时制程信息

· 降低成本

· 产品追溯功能

· 减少炉温曲线验证

· 减少缺陷产生

回流焊接管理系统给用户提供了很多功能, 最重要的是它可以管理回流炉制程.当开始VP时,带有水晶球的小窗口会显示出来,如果水晶球是绿色那说明制程在范围之内,黄灯代表预警,红灯代表超出范围。水晶球窗口内也包括SPC和CPK数值。有了系统24X7的监测,用户可以对自己的制程放心了。.

Sources

1. Philip C. Kazmierowicz and Dennis Ishler, “Accuracy of the Prophet Thermal Manager Virtual Profiling Tool,” May 1997

2. Philip C. Kazmierowicz, “Increasing Reflow Process Efficiency and Yield with Automated Reflow Setup Software,” APEX 2001

3. Dr. Wayne Johnson, “Improved Thermal Process Control for Lead-free Assembly,” APEX 2001